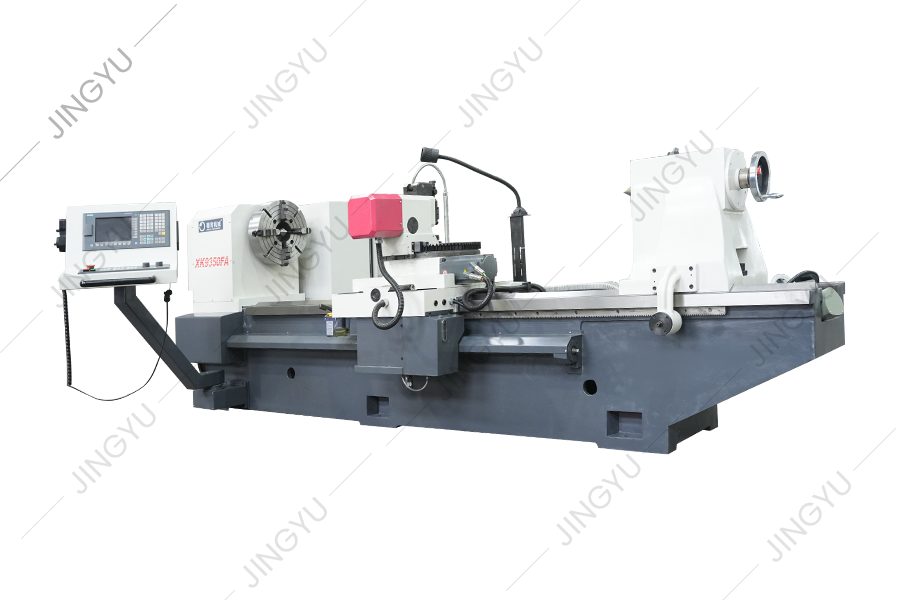

Cat:CNC stroj za glodanje rola

CNC stroj za uređenje i označavanje

XK9350 serija CNC-a za poburnu rolicu Groove Stroj je nadograđeni proizvod tipa XK500, koji je prikladan za obradu kolutova promjera manjih od 500 ...

Pogledajte detalje

Razlika u kontrolnim metodama poboljšava stupanj automatizacije u obradi

A CNC stroj za glodanje rola opremljen je namjenskim CNC sustavom, koji može ostvariti automatiziranu obradu kroz programe. Za razliku od tradicionalnog glodalice koji se oslanja na ručni rad, CNC oprema može unaprijed postaviti više koraka obrade i automatski dovršiti pozicioniranje, rezanje, promjenu alata i ostale procese u skladu s programskom logikom. Ovo povećanje automatizacije ne samo da smanjuje ovisnost o vještinama operatera, već također poboljšava kontinuitet proizvodnje i stabilnost ritma za obradu, čime je prikladnost donoseći zadatke velikih i ponavljajućih obrada.

Preciznija kontrola putanja alata pomaže poboljšati točnost obrade

A CNC roll milling machine controls each axis through a servo motor and a high-resolution position encoder, and the tool movement trajectory in multiple directions can be accurately set through programming. When processing complex roll contours, traditional milling machines are difficult to ensure the continuity and flatness of the curved surface contour, while CNC milling machines can achieve a more balanced cutting path under the guidance of the control system. This precise trajectory control has a positive effect on improving the consistency and dimensional accuracy of the workpiece.

Poboljšana sposobnost obrade složenih zakrivljenih površina i veća prilagodljivost

CNC strojevi za mljevenje rola podržavaju troosni, četveroosni, pa čak i pet-osi, čineći ih fleksibilnijim prilikom obrade valjaka s asimetričnim ili promjenjivim presjecima. Kada se tradicionalni glodalištaju nalaze površine kotrljanja s višestrukim zakrivljenjima ili prijelaznim kutovima, često trebaju često mijenjati alate i pozicionirati se više puta, što otežava obradu. Postojanje CNC sustava omogućava opremi da postigne jednokratno oblikovanje složenih kontura kroz kontinuirane algoritme za interpolaciju, smanjujući pauze na sredini i ručnu intervenciju i poboljšava integritet procesa.

Veća konzistentnost u opetovanoj obradi i smanjenim ljudskim pogreškama

Tradicionalni glodani strojevi oslanjaju se na ručna podešavanja, a postoje suptilne razlike između operatora u različitim serijama obrade, što može uzrokovati fluktuacije tolerancije proizvoda. CNC strojevi za mljevenje kotrljanja oslanjaju se na kontrolu programa, a njihovi različiti parametri obrade poput brzine dovoda, dubine rezanja, brzine vretena itd. Mogu se točno postaviti i održavati dosljednim. Čak i ako različiti operatori koriste isti program, mogu se dobiti slični rezultati obrade, što je prikladno za industrije s visokim zahtjevima za dimenzionalnom dosljednošću.

Poboljšana učinkovitost obrade i skraćeni ciklus proizvodnje

U zadacima obrade valjka, CNC strojevi za glodanje obično imaju veće brzine rezanja i brzine dovoda, a također imaju pomoćne funkcije kao što su brza promjena alata i automatsko pozicioniranje, koje mogu učinkovito komprimirati jednodijelno vrijeme obrade. Suprotno tome, tradicionalni strojevi za glodanje zahtijevaju više vremena u promjeni alata, pozicioniranju, uklanjanju pogrešaka i drugih veza, posebno u masovnoj proizvodnji, kumulativna vremenska razlika bit će očiglednija. Način rada CNC-a s visokim tempom ima izravan učinak na poboljšanje ukupnog napretka proizvodnje.

A operation process is safer and reduces labor intensity

A CNC roller milling machine controls the cutting process through the program. The operator is mainly responsible for program writing, part clamping and parameter setting, and does not need to contact high-speed mechanical parts for a long time. Traditional milling machines need to frequently approach the cutting area for adjustment and monitoring, which poses certain personal safety risks. In addition, CNC equipment is equipped with multiple safety protection mechanisms, such as overload protection, limit devices, alarm systems, etc., which can further reduce the risk of accidents during equipment operation.

Poboljšane mogućnosti upravljanja podacima pogoduju upravljanju informacijama

CNC strojevi za glodanje rola mogu se povezati s tvorničkim MES-om (sustav za izvršavanje proizvodnje) ili ERP sustavu kako bi se postigla prikupljanje, pohranjivanje i povratne informacije o proizvodnim podacima u stvarnom vremenu. Tijekom obrade, oprema može zabilježiti različite parametre kao što su vrijeme obrade, zapisi o greškama, vijek trajanja alata i druge informacije kako bi se pružila podrška podataka za naknadno praćenje kvalitete, procjenu kapaciteta i održavanje. Suprotno tome, tradicionalni glodaling strojevi nemaju gotovo slične mogućnosti izlaza podataka, a upravljanje se oslanja na ručne zapise, koji su manje učinkoviti i točni.

Pogodan kontinuiranoj optimizaciji procesa i procesa

U procesu korištenja CNC strojeva za glodanje rola, programeri mogu kontinuirano prilagođavati programski parametri u skladu s povratnim informacijama o obradi kako bi optimizirali strategije rezanja. Sustav omogućuje usporedbu rezultata obrade u različitim kombinacijama parametara kako bi se istražila učinkovitija ili stabilnija rješenja za obradu. Ovaj postupak poboljšanja procesa temeljen na podacima nije lako postići tradicionalni strojevi za glodanje. Dugoročno, CNC sustavi imaju održivu optimizacijsku prostor u istraživanju i razvoju i modifikaciji proizvoda.

Održavanje i dijagnoza su kontroliraniji

CNC strojevi za glodanje rola imaju automatske funkcije alarma i samo-dijagnoze, koje mogu odmah podsjetiti operatore da poduzmu mjere kada se pojave greške ili odstupanja. Mnogi uređaji također podržavaju daljinsko nadgledanje i daljinsko održavanje, pomažući tehničarima da pronađu probleme i izvrše prilagodbe putem mrežne platforme. Tradicionalne glodalice lako se popravljaju zbog svoje jednostavne strukture, ali teško je otkriti potencijalne greške u vremenu, što je rezultiralo izlaganje nekih problema tek nakon nakupljanja, povećavajući vrijeme zastoja održavanja.

Podržite modularne nadogradnje prilagodbe trendovima tehnološkog razvoja

Moderni CNC strojevi za glodanje uglavnom prihvaćaju modularni dizajn, koji je prikladan za širenje funkcionalnih modula u skladu s korisničkim potrebama, poput automatskog učitavanja i istovara, sustava praćenja alata, mjerenja sonde, prepoznavanja vizualnog vizuala itd. Ova fleksibilna mogućnost širenja omogućuje nadogradnju u skladu s razvojem industrije, a time i potreba za proizvodnjom. Tradicionalni glodarni strojevi imaju malo prostora za kasnije nadogradnje i obnove zbog strukturnih ograničenja i nedovoljne automatizacije.