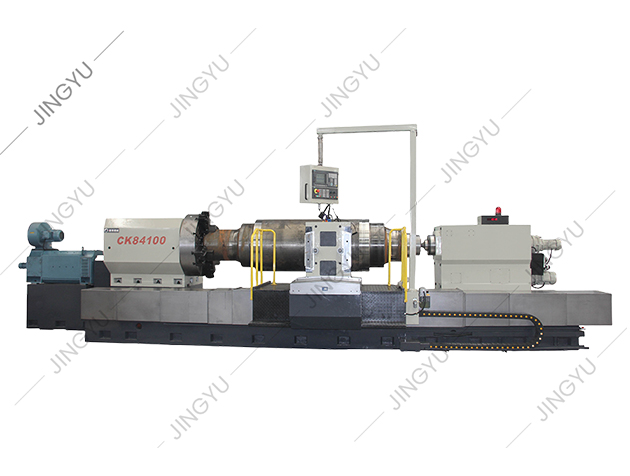

Cat:CNC stroj za glodanje rola

CNC stroj za uređenje i označavanje

XK9350 serija CNC-a za poburnu rolicu Groove Stroj je nadograđeni proizvod tipa XK500, koji je prikladan za obradu kolutova promjera manjih od 500 ...

Pogledajte detalje

CNC kolutni prsten široko se koriste u modernoj proizvodnji, posebno u obradi prstena koji zahtijevaju visoku preciznost i visoku učinkovitost. S kontinuiranim napredovanjem CNC tehnologije, upravljački sustav CNC Lathas također je podvrgnut višestrukim nadogradnjama kako bi se bolje podudarao s modernim CNC softverom i poboljšao učinkovitost proizvodnje i točnost obrade. Kompatibilnost s modernim CNC softverom postala je jedan od ključnih čimbenika za poboljšanje operativne fleksibilnosti i realizaciju inteligentne proizvodnje za CNC kolutne tokale.

Kontrolni sustav koji koristi CNC kolut s koturaljkama obično je računalni numerički upravljački sustav temeljen na digitalnoj obradi signala. Osnovni zadatak ovih upravljačkih sustava je kontrola putanja putanja i procesa obrade tokarilice prihvaćanjem unosa programskih kodova od strane računala. S razvojem moderne CNC tehnologije, mnogi CNC sustavi počeli su podržavati programiranje G-Code-a i mogu biti kompatibilni s CAD/CAM softverom. To znači da korisnici mogu pretvoriti dijelove grafike koju je dizajnirao CAD (računalno dizajnirani) softver u programe obrade CNC-a kroz softver za obradu tokačnica putem CAM-a (računalno proizvodnja) i izravno ih uvoziti u CNC kolute za obradu.

Suvremeni CNC softver ne samo da može pružiti preciznije planiranje puta obrade, već i podržati složene procese obrade, poput višestruke veze i optimizacije sile rezanja. Ako tokarilica CNC valjka može biti kompatibilna s tim softverom, učinkovitost i kvaliteta obrade bit će uvelike poboljšani. Kroz optimiziranu kontrolu CNC sustava, operator može izravno postaviti i prilagoditi parametre tokarilice na računalnom sučelju, što ne samo da smanjuje složenost ručnog rada, već smanjuje i ljudske pogreške i poboljšava točnost rada.

Kontrolni sustavi kompatibilni s modernim CNC softverom također mogu podržati inteligentnije načine rada. Na primjer, putem integriranog sustava inteligentnog praćenja, CNC sustav može nadzirati različite podatke u procesu obrade u stvarnom vremenu, izvršiti dijagnozu i prilagođavanje na mreži i dodatno poboljšati stupanj automatizacije proizvodnje. Ovaj učinkovit mehanizam povratnih informacija može pravovremeno otkriti i riješiti potencijalne probleme, osigurati stabilan rad proizvodne linije i izbjeći stagnaciju proizvodnje uzrokovanu mehaničkim kvarovima ili pogreškama u radu.

Druga prednost je što moderni CNC softver obično ima jače mogućnosti obrade podataka i može detaljno zabilježiti i analizirati različite vrste informacija u procesu obrade. Kroz analizu podataka, korisnici mogu optimizirati tehnologiju obrade i prilagoditi parametre rezanja, poboljšavajući na taj način uslužni vijek trajanja i učinkovitost obrade opreme. Ovi se podaci mogu koristiti i za predviđanje ciklusa održavanja opreme, smanjenja pojave kvarova i postizanje preciznijeg preventivnog održavanja.

Izbor CNC softvera je presudan kada je kompatibilan s upravljačkim sustavom CNC tokarilice valjka. Različiti sustavi za upravljanje strujom mogu imati različitu kompatibilnost s softverom, pa je vrlo važno odabrati pravi upravljački sustav i kombinaciju softvera. Mnogi moderni CNC sustavi, kao što su Fanuc, Siemens i Heidenhain, pružaju dobru kompatibilnost s mainstream CAD/CAM softverom i imaju određeni stupanj otvorenosti, što je prikladno za korisnike prilagoditi ili nadograditi prema vlastitim potrebama.